Polscy producenci podzespołów motoryzacyjnych w 2025 roku staną przed wieloma wyzwaniami wynikającymi z transformacji branży, zmian regulacyjnych oraz globalnych trendów. Oto kluczowe aspekty w pięciu obszarach:

Na skróty:

Transformacja w kierunku elektromobilności

- Spadek popytu na tradycyjne komponenty – malejąca liczba pojazdów spalinowych oznacza mniejsze zapotrzebowanie na części do silników spalinowych, skrzyń biegów czy układów wydechowych.

- Konkurencja w produkcji części do EV – polscy producenci muszą szybko dostosować się do rosnącego popytu na baterie, układy zarządzania energią i lekkie materiały do konstrukcji nadwozi.

- Dostępność surowców – kluczowe surowce do produkcji baterii (lit, nikiel, kobalt) są kontrolowane przez globalne koncerny, co może utrudniać rozwój polskich firm w tym sektorze.

Koszty energii i zrównoważony rozwój

- Rosnące ceny energii – wysokie koszty prądu i gazu w Polsce zmuszają producentów do szukania tańszych i bardziej ekologicznych źródeł energii, np. fotowoltaiki czy energii wiatrowej.

- Zielona transformacja – unijne regulacje (np. Fit for 55) wymuszają redukcję emisji CO₂ i bardziej ekologiczne procesy produkcji. Firmy, które nie dostosują się do tych wymogów, mogą stracić klientów i kontrakty.

- Gospodarka obiegu zamkniętego – recykling materiałów i ograniczenie odpadów staną się kluczowe dla firm chcących zachować konkurencyjność na rynkach zachodnich.

Problemy z łańcuchem dostaw i geopolityka

- Niepewność dostaw surowców – napięcia geopolityczne (np. wojna w Ukrainie, sytuacja w Chinach) mogą powodować problemy z dostępnością kluczowych materiałów i podzespołów.

- Krótsze łańcuchy dostaw (nearshoring) – zachodni producenci samochodów coraz częściej oczekują lokalnej produkcji podzespołów zamiast importowania ich z Azji. To szansa, ale i wyzwanie dla polskich firm.

- Zmiany w logistyce – nowe regulacje dotyczące transportu (np. Pakiet Mobilności) mogą zwiększyć koszty dostaw i wymusić dostosowanie do nowych warunków.

Cyfryzacja i automatyzacja

- Inwestycje w Przemysł 4.0 – rosnące wymagania dotyczące jakości i efektywności wymuszają automatyzację produkcji, wdrażanie IoT i sztucznej inteligencji.

- Problemy z dostępem do wykwalifikowanych pracowników IT i inżynierów – rozwój nowych technologii oznacza zapotrzebowanie na specjalistów, których na polskim rynku wciąż brakuje.

- Cyberbezpieczeństwo – rosnąca liczba ataków na firmy przemysłowe sprawia, że ochrona danych i infrastruktury IT staje się kluczowym wyzwaniem.

Współpraca z producentami OEM (Original Equipment Manufacturer)

- Rosnące wymagania jakościowe – globalne koncerny motoryzacyjne wymagają coraz wyższej jakości dostarczanych komponentów, co wymusza na polskich dostawcach inwestycje w kontrolę jakości i certyfikacje.

- Skrócenie czasu realizacji zamówień – szybkie dostawy i elastyczność produkcji będą kluczowe dla utrzymania kontraktów z producentami samochodów.

- Presja cenowa – konkurencja z Azji oznacza, że polskie firmy muszą obniżać koszty produkcji bez utraty jakości.

Polscy producenci podzespołów motoryzacyjnych w 2025 roku będą musieli dostosować się do dynamicznych zmian, takich jak rozwój elektromobilności, automatyzacja produkcji i nowe regulacje środowiskowe. Firmy, które zainwestują w zielone technologie, cyfryzację i elastyczne łańcuchy dostaw, mają szansę utrzymać konkurencyjność i zdobyć nowych klientów na rynkach europejskich.

Transformacja w kierunku elektromobilności

Transformacja w kierunku elektromobilności w 2025 roku znacząco zmienia procesy produkcyjne, logistyczne i technologiczne u dostawców motoryzacyjnych w Polsce. Wzrost popytu na pojazdy elektryczne (EV), choć w ostatnim okresie nieco wyhamował, wymusza dostosowanie do nowych wymagań producentów OEM, a także wdrażanie innowacyjnych rozwiązań w zakresie produkcji, zarządzania łańcuchem dostaw i zrównoważonego rozwoju.

Dostosowanie produkcji do wymagań elektromobilności: Nowe komponenty i materiały

Spadek zapotrzebowania na części do silników spalinowych i wzrost produkcji podzespołów dla EV (baterie, systemy zarządzania energią, elektronika mocy). Wzrost wykorzystania nowych materiałów, takich jak lekkie stopy aluminium, kompozyty węglowe i zaawansowane tworzywa sztuczne, które obniżają wagę pojazdów i zwiększają ich zasięg. Wzrost znaczenia komponentów chłodzenia baterii i systemów zarządzania temperaturą.

Działania dostawców:

- Inwestowanie w nowe linie produkcyjne dostosowane do EV.

- Współpraca z producentami materiałów lekkich i ogniw bateryjnych.

- Implementacja precyzyjnych procesów obróbki dla elektroniki i systemów zarządzania energią.

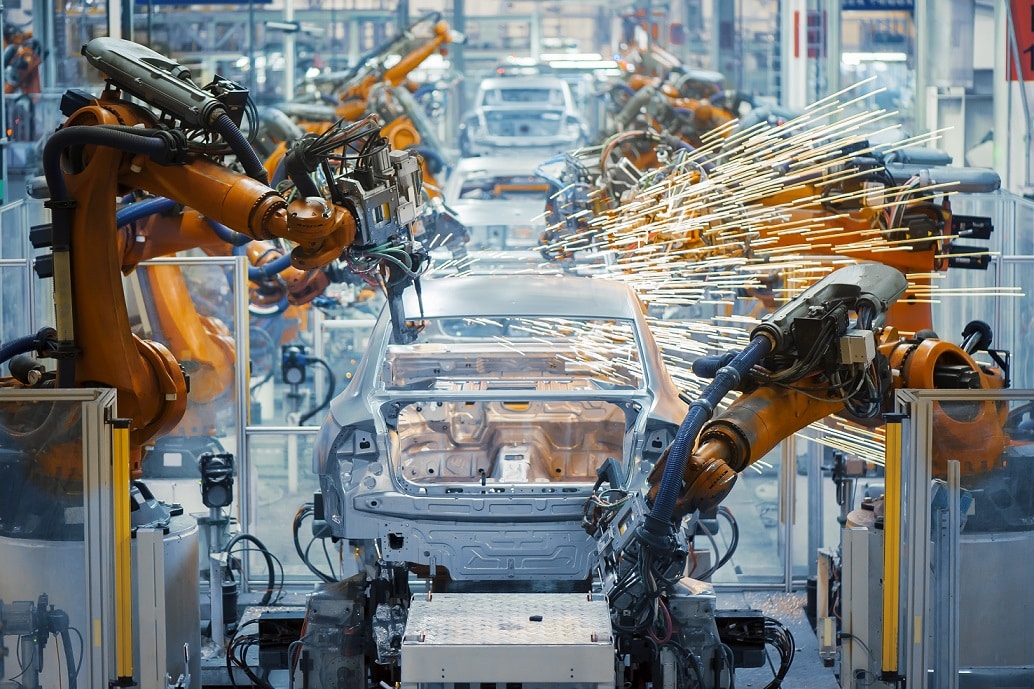

Automatyzacja i cyfryzacja produkcji: Nowoczesne technologie produkcji

Wzrost znaczenia automatyzacji i robotyzacji montażu komponentów EV. Cyfryzacja linii produkcyjnych – wdrażanie systemów IoT (Internet of Things) do monitorowania jakości i efektywności procesów. Rozwój cyfrowych bliźniaków (Digital Twins), umożliwiających testowanie zmian w produkcji w środowisku wirtualnym.

Działania dostawców:

- Wdrożenie robotów i systemów AI do precyzyjnej kontroli jakości.

- Integracja systemów ERP i MES do zarządzania produkcją w czasie rzeczywistym.

- Predykcyjne utrzymanie ruchu oparte na analizie danych i AI.

Zmiany w łańcuchu dostaw i logistyce: Nowe podejście do zarządzania dostawami

Wzrost znaczenia dostawców surowców do produkcji baterii (lit, nikiel, kobalt). Relokacja produkcji bliżej fabryk OEM w celu skrócenia łańcucha dostaw i minimalizacji ryzyka geopolitycznego. Rozwój magazynów wysokiego składowania i automatycznych systemów zarządzania zapasami.

Działania dostawców:

- Dywersyfikacja dostawców surowców dla baterii i elektroniki.

- Automatyzacja magazynów i wdrażanie systemów śledzenia dostaw (RFID, blockchain).

- Usprawnienie współpracy z OEM poprzez cyfrową wymianę danych (EDI, IoT).

Wymogi środowiskowe i zrównoważony rozwój: Redukcja emisji i gospodarka cyrkularna

Ograniczenie śladu węglowego produkcji, m.in. poprzez wykorzystanie odnawialnych źródeł energii (OZE). Wzrost znaczenia recyklingu baterii i ponownego wykorzystania surowców. Konieczność dostosowania się do regulacji ESG (Environmental, Social, Governance), wymaganych przez OEM i UE.

Działania dostawców:

- Inwestycje w ekologiczne technologie produkcji (np. piece elektryczne zamiast gazowych).

- Opracowanie strategii recyklingu i ponownego użycia materiałów.

- Monitorowanie i raportowanie emisji CO₂ zgodnie z wymogami ESG.

Współpraca z producentami OEM i innowacje: Strategiczne partnerstwa i nowe modele biznesowe

OEM wymagają od dostawców elastyczności i zdolności do szybkiej adaptacji do nowych technologii. Współpraca w zakresie badań i rozwoju (R&D) nad nowymi materiałami i komponentami dla EV. Zwiększone wymagania w zakresie integracji cyfrowej i precyzyjnego planowania produkcji.

Działania dostawców:

- Uczestnictwo w projektach badawczo-rozwojowych OEM.

- Elastyczna produkcja umożliwiająca szybkie dostosowanie się do zmieniających się wymagań.

- Implementacja cyfrowych systemów zarządzania produkcją i prognozowania popytu.

Transformacja w kierunku elektromobilności wymaga od dostawców w Polsce kompleksowych zmian w procesach produkcyjnych, łańcuchu dostaw i strategii biznesowej. Firmy, które zainwestują w automatyzację, cyfryzację i zrównoważony rozwój, uzyskają przewagę konkurencyjną i stabilne kontrakty z globalnymi producentami OEM.

Koszty energii i zrównoważony rozwój

W 2025 roku rosnące koszty energii i nacisk na zrównoważony rozwój mają kluczowy wpływ na procesy u dostawców motoryzacyjnych w Polsce. Firmy muszą wdrażać strategie redukcji zużycia energii, przechodzić na odnawialne źródła energii oraz dostosowywać się do regulacji ESG (Environmental, Social, Governance). Wdrażanie tych zmian nie tylko obniża koszty operacyjne, ale także zwiększa konkurencyjność dostawców w relacjach z producentami OEM.

Rosnące koszty energii – wpływ na produkcję i logistykę

Wysokie ceny energii elektrycznej i gazu – wzrost kosztów operacyjnych dla dostawców części i komponentów. Optymalizacja procesów energochłonnych – redukcja zużycia energii w obróbce metali, lakierniach i procesach montażowych. Inteligentne zarządzanie energią – wdrażanie systemów monitorowania i automatycznej regulacji zużycia energii.

Działania dostawców:

- Inwestowanie w energooszczędne maszyny i technologie.

- Modernizacja systemów ogrzewania, wentylacji i chłodzenia (HVAC).

- Analiza i optymalizacja zużycia energii w czasie rzeczywistym (IoT, AI).

Przejście na odnawialne źródła energii (OZE)

Fotowoltaika i energia wiatrowa – montaż paneli słonecznych na dachach zakładów produkcyjnych. Magazynowanie energii – inwestycje w systemy bateryjne pozwalające na stabilizację dostaw energii. Zakupy zielonej energii – podpisywanie umów PPA (Power Purchase Agreements) na dostawy energii z OZE.

Działania dostawców:

- Wdrożenie systemów OZE w zakładach produkcyjnych.

- Integracja systemów zarządzania energią w fabrykach.

- Współpraca z dostawcami energii w zakresie długoterminowych umów na zieloną energię.

Efektywność energetyczna i gospodarka obiegu zamkniętego

Recykling surowców – ograniczenie marnotrawstwa materiałów (aluminium, stali, tworzyw sztucznych). Optymalizacja procesów produkcyjnych – zmniejszenie zużycia wody i energii w procesach lakierniczych, spawalniczych i montażowych. Zastosowanie technologii odzysku energii – wykorzystanie ciepła odpadowego w produkcji.

Działania dostawców:

- Recykling odpadów produkcyjnych i surowców.

- Optymalizacja zużycia energii w procesach technologicznych.

- Stosowanie zamkniętych obiegów wody i odzysk ciepła procesowego.

ESG i wymogi środowiskowe w motoryzacji

Wzrost wymagań OEM w zakresie ESG – dostawcy muszą spełniać normy dotyczące śladu węglowego i raportowania emisji CO₂. Regulacje UE dotyczące emisji – obowiązek dostosowania się do unijnych przepisów dotyczących redukcji emisji przemysłowych. Zielone certyfikaty i audyty – konieczność uzyskania certyfikatów zrównoważonego rozwoju (ISO 50001, ISO 14001).

Działania dostawców:

- Wdrożenie systemów raportowania ESG.

- Transparentność i monitoring emisji CO₂.

- Uzyskanie certyfikatów środowiskowych wymaganych przez OEM.

Wpływ na konkurencyjność i współpracę z OEM

OEM wymagają zielonych dostawców – firmy inwestujące w zrównoważony rozwój zyskują przewagę na rynku. Nowe modele współpracy – wspólne projekty R&D nad energooszczędnymi rozwiązaniami. Dostęp do funduszy i ulg podatkowych – firmy wdrażające zielone technologie mogą liczyć na dofinansowania i ulgi.

Działania dostawców:

- Współpraca z OEM w zakresie zielonych technologii.

- Korzystanie z funduszy UE na inwestycje proekologiczne.

- Opracowanie strategii długoterminowej redukcji emisji CO₂.

W 2025 roku polscy dostawcy motoryzacyjni muszą dostosować swoje procesy do rosnących kosztów energii i wymogów zrównoważonego rozwoju. Kluczowe działania obejmują inwestycje w OZE, optymalizację zużycia energii i wdrażanie standardów ESG. Firmy, które skutecznie zredukują ślad węglowy i poprawią efektywność energetyczną, zyskają przewagę konkurencyjną oraz stabilne kontrakty z producentami OEM.

Problemy z łańcuchem dostaw i geopolityka

Polscy dostawcy motoryzacyjni w 2025 roku będą musieli radzić sobie z niepewnością w globalnych łańcuchach dostaw, wynikającą z napięć geopolitycznych, niestabilności surowcowej oraz zmian regulacyjnych. Przemysł motoryzacyjny, silnie uzależniony od dostaw komponentów i materiałów, będzie musiał dostosować swoje procesy do nowych realiów, aby utrzymać konkurencyjność i stabilność operacyjną.

Napięcia geopolityczne i ich wpływ na dostępność surowców

Wojna w Ukrainie i jej skutki – sankcje na Rosję i problemy z dostawami metali (np. nikiel, pallad, aluminium) utrudniają produkcję baterii i innych kluczowych komponentów. Napięcia w relacjach USA-Chiny – możliwe ograniczenia w dostępie do półprzewodników i materiałów rzadkich mogą wpłynąć na produkcję elektroniki motoryzacyjnej. Ryzyko nowych konfliktów i embarg – niepewność związana z sytuacją na Bliskim Wschodzie czy Tajwanie może zakłócić globalne szlaki handlowe.

Działania dostawców:

- Dywersyfikacja źródeł surowców – poszukiwanie alternatywnych dostawców w Europie i Ameryce Południowej.

- Oszczędność i recykling surowców – wzrost znaczenia odzysku metali z wycofanych z eksploatacji pojazdów.

- Produkcja komponentów lokalnie – nearshoring zamiast importu z Azji, aby zmniejszyć zależność od globalnych łańcuchów dostaw.

Kryzys półprzewodników i problemy z elektroniką motoryzacyjną

Ograniczenia eksportowe na zaawansowane chipy – USA, Japonia i Holandia ograniczają sprzedaż półprzewodników do Chin, co może wpłynąć na dostępność elektroniki. Długi czas oczekiwania na komponenty – braki chipów, sterowników i baterii mogą spowodować dalsze przestoje w produkcji. Wzrost cen elektroniki – dostawcy będą zmuszeni do poszukiwania nowych dostawców lub budowy własnych linii produkcyjnych.

Działania dostawców:

- Lokalna produkcja mikroprocesorów – inwestycje w fabryki półprzewodników w Europie (np. planowane zakłady w Niemczech).

- Stosowanie prostszych komponentów – redukcja zależności od zaawansowanych układów scalonych w mniej krytycznych elementach.

- Optymalizacja produkcji i magazynowanie zapasów – firmy gromadzą większe zapasy kluczowych komponentów, aby uniknąć przestojów.

Problemy z logistyką i transportem

Zatory w portach i na granicach – długie kolejki ciężarówek na granicach UE, spowodowane nowymi regulacjami i kontrolami. Rosnące koszty frachtu i brak kierowców – wzrost cen paliw i braki kadrowe w transporcie drogowym zwiększają koszty dostaw. Zakłócenia w dostawach z Chin – problemy z produkcją i transportem spowodowane nową polityką celną i ograniczeniami handlowymi.

Działania dostawców:

- Nearshoring i reshoring – przenoszenie produkcji bliżej finalnych klientów w Europie.

- Wykorzystanie sztucznej inteligencji w logistyce – optymalizacja tras i redukcja pustych przebiegów ciężarówek.

- Większa elastyczność dostawców – dywersyfikacja środków transportu (kolej, transport intermodalny).

Polityka UE i nowe regulacje w handlu

Nowe cła na import z Chin – możliwe ograniczenia na pojazdy elektryczne i podzespoły pochodzące z Azji. Pakiet Mobilności – surowsze regulacje dotyczące pracy kierowców w UE wpływają na koszty transportu. Ślad węglowy i ESG – unijne regulacje zmuszają dostawców do raportowania emisji i zmniejszania wpływu na środowisko.

Działania dostawców:

- Produkcja zgodna z regulacjami ESG – wdrożenie ekologicznych technologii i raportowanie śladu węglowego.

- Nowe strategie cenowe – dostosowanie do zmieniających się stawek celnych i kosztów operacyjnych.

- Negocjacje z producentami OEM – dążenie do korzystniejszych warunków współpracy w obliczu rosnących kosztów.

Dostawcy motoryzacyjni w Polsce w 2025 roku muszą stawić czoła globalnym napięciom politycznym, problemom logistycznym i nowym regulacjom. Kluczowe strategie to dywersyfikacja źródeł surowców, nearshoring, automatyzacja procesów oraz dostosowanie się do wymogów ESG. Firmy, które podejmą te działania, zwiększą swoją odporność na kryzysy i utrzymają konkurencyjność na europejskim rynku motoryzacyjnym.

Cyfryzacja i automatyzacja

W 2025 roku cyfryzacja i automatyzacja są kluczowymi czynnikami transformacji u dostawców motoryzacyjnych w Polsce. Wdrażanie nowoczesnych technologii, takich jak sztuczna inteligencja (AI), Internet Rzeczy (IoT), Przemysł 4.0 oraz robotyzacja, pozwala na zwiększenie efektywności, redukcję kosztów i poprawę jakości produkcji. Dostosowanie się do tych zmian jest niezbędne, aby utrzymać konkurencyjność i spełnić wymagania producentów OEM.

Automatyzacja produkcji i logistyki

Robotyzacja linii produkcyjnych – wykorzystanie robotów do montażu, spawania, malowania i kontroli jakości. Automatyczne systemy magazynowe – wdrożenie robotów AGV (Automated Guided Vehicles) i inteligentnych systemów zarządzania zapasami. Druk 3D w produkcji – stosowanie technologii addytywnych do prototypowania i produkcji części na żądanie.

Działania dostawców:

- Inwestowanie w roboty przemysłowe i zautomatyzowane linie montażowe.

- Wdrożenie systemów zarządzania magazynem (WMS) i automatycznych pojazdów transportowych.

- Testowanie druku 3D do szybszej produkcji i redukcji odpadów.

Internet Rzeczy (IoT) i inteligentna produkcja

IoT w fabrykach – czujniki monitorujące stan maszyn, zużycie energii i optymalizujące procesy produkcyjne. Predykcyjne utrzymanie ruchu (Predictive Maintenance) – AI analizująca dane z maszyn i zapobiegająca awariom. Monitorowanie produkcji w czasie rzeczywistym – systemy SCADA i MES pozwalające na śledzenie i optymalizację procesów.

Działania dostawców:

- Wdrożenie sensorów IoT do monitorowania maszyn i jakości produktów.

- Korzystanie z AI do analizy danych i optymalizacji planowania produkcji.

- Digitalizacja procesów produkcyjnych i zarządzania zasobami.

Cyfrowe bliźniaki i symulacje produkcyjne

Cyfrowe bliźniaki (Digital Twins) – wirtualne modele fabryk i linii produkcyjnych do testowania zmian przed ich wdrożeniem. Symulacje produkcyjne – wykorzystanie AI i Big Data do przewidywania wydajności i minimalizacji strat. Wirtualna rzeczywistość (VR) i rozszerzona rzeczywistość (AR) – szkolenia pracowników i optymalizacja procesów montażowych.

Działania dostawców:

- Tworzenie cyfrowych bliźniaków fabryk i linii produkcyjnych.

- Testowanie zmian w produkcji w środowisku symulacyjnym.

- Szkolenie operatorów za pomocą VR/AR, co zwiększa efektywność.

Sztuczna inteligencja i analiza danych

AI w planowaniu produkcji – algorytmy prognozujące zapotrzebowanie i optymalizujące harmonogramy. Optymalizacja łańcucha dostaw – analiza danych i automatyczne zarządzanie dostawami w celu minimalizacji opóźnień. Automatyczna kontrola jakości – systemy wizyjne i AI do wykrywania wad produktów w czasie rzeczywistym.

Działania dostawców:

- Wdrożenie AI do planowania produkcji i zarządzania łańcuchem dostaw.

- Automatyczna analiza danych w celu poprawy jakości i zmniejszenia strat.

- Implementacja inteligentnych systemów wykrywania defektów.

Cyfrowa integracja z producentami OEM

Wymiana danych w czasie rzeczywistym – wdrożenie systemów EDI (Electronic Data Interchange) do współpracy z OEM. Chmura obliczeniowa i platformy cyfrowe – zdalne zarządzanie produkcją i synchronizacja z dostawcami. Cyberbezpieczeństwo – zabezpieczenie danych przed cyberatakami i wdrożenie standardów ISO 27001.

Działania dostawców:

- Pełna cyfryzacja komunikacji z OEM i dostawcami.

- Przeniesienie procesów zarządzania produkcją do chmury.

- Wdrożenie zaawansowanych systemów cyberbezpieczeństwa.

W 2025 roku cyfryzacja i automatyzacja są kluczowymi elementami rozwoju polskich dostawców motoryzacyjnych. Inwestycje w robotyzację, AI, IoT i cyfrową integrację z OEM pozwalają na zwiększenie efektywności, redukcję kosztów i poprawę jakości. Firmy, które skutecznie wdrożą nowe technologie, uzyskają przewagę konkurencyjną i długoterminową stabilność na rynku motoryzacyjnym.

Współpraca z producentami OEM

W 2025 roku współpraca dostawców motoryzacyjnych z producentami OEM (Original Equipment Manufacturer) staje się coraz bardziej wymagająca. Kluczowe czynniki wpływające na relacje to transformacja w kierunku elektromobilności, rosnące wymagania dotyczące jakości i zrównoważonego rozwoju, a także konieczność adaptacji do cyfrowych procesów.

Nowe wymagania w zakresie elektromobilności

Przejście na komponenty dla pojazdów elektrycznych – OEM oczekują dostaw od firm, które potrafią dostarczać części do samochodów elektrycznych i hybrydowych. Materiały i technologie przyszłości – zapotrzebowanie na nowe materiały, takie jak lekkie kompozyty, aluminium i technologie poprawiające wydajność baterii. Zwiększona presja na efektywność energetyczną – OEM preferują dostawców, którzy redukują emisje CO₂ i stosują zieloną energię w produkcji.

Działania dostawców:

- Inwestowanie w technologie związane z e-mobilnością

- Współpraca z dostawcami surowców do baterii i elektroniki

- Automatyzacja produkcji dla precyzyjnych komponentów EV

Wymagania jakościowe i standaryzacja procesów

Zaostrzone normy jakościowe – OEM wymagają zgodności z normami takimi jak IATF 16949 oraz nowymi standardami dla elektroniki i baterii. Zero Defect Policy (Polityka zerowych defektów) – dostawcy muszą wdrażać systemy inspekcji AI oraz cyfrowe śledzenie jakości. Lepsza integracja systemów IT – OEM oczekują od dostawców stosowania cyfrowych systemów kontroli produkcji i analizy danych.

Działania dostawców:

- Wdrożenie systemów AI do kontroli jakości

- Digitalizacja procesów produkcyjnych (IoT, MES, ERP)

- Szybsze reagowanie na zgłoszenia jakościowe dzięki analizie danych w czasie rzeczywistym

Integracja w cyfrowym łańcuchu dostaw

Automatyczna wymiana danych (EDI, blockchain) – OEM wymagają pełnej cyfryzacji przepływu informacji o zamówieniach, statusie produkcji i dostawach. Cyfrowe bliźniaki w produkcji – możliwość testowania zmian w procesach produkcyjnych w wirtualnym środowisku przed wdrożeniem. Predykcyjne zarządzanie dostawami – OEM wymagają od dostawców prognozowania problemów w łańcuchu dostaw na podstawie AI i Big Data.

Działania dostawców:

- Wdrożenie systemów śledzenia komponentów (RFID, blockchain)

- Analiza predykcyjna dla zarządzania zamówieniami

- Automatyzacja komunikacji z OEM w czasie rzeczywistym

Zrównoważony rozwój i raportowanie ESG

Wymóg raportowania śladu węglowego – OEM wymagają transparentności w zakresie emisji CO₂ na każdym etapie produkcji. Odpowiedzialność za łańcuch dostaw – dostawcy muszą wykazać, że surowce (np. metale rzadkie do baterii) pochodzą ze zrównoważonych źródeł. Recykling i gospodarka obiegu zamkniętego – OEM preferują dostawców, którzy stosują zamknięty obieg materiałów i odpady produkcyjne minimalizują do zera.

Działania dostawców:

- Implementacja systemów do monitorowania śladu węglowego

- Współpraca z certyfikowanymi dostawcami surowców

- Optymalizacja procesów produkcyjnych pod kątem redukcji odpadów

Model współpracy z OEM – długoterminowe partnerstwo zamiast dostaw ad hoc

Strategiczne umowy ramowe – OEM preferują dostawców, którzy oferują stabilne dostawy i długoterminowe wsparcie techniczne. Wspólne prace badawczo-rozwojowe – coraz więcej dostawców angażuje się w rozwój nowych technologii wspólnie z producentami samochodów. Elastyczność i szybkie dostosowanie się do zmian – OEM oczekują zdolności do błyskawicznego reagowania na zmiany w produkcji.

Działania dostawców:

- Uczestnictwo w programach badawczo-rozwojowych OEM

- Elastyczność w dostosowywaniu produkcji do zamówień klientów

- Inwestycje w cyfrowe procesy planowania produkcji

W 2025 roku współpraca z OEM wymaga od dostawców nie tylko wysokiej jakości i terminowości, ale także zdolności do innowacji, cyfryzacji i zrównoważonego rozwoju. Firmy, które skutecznie wdrożą nowe technologie, automatyzację i strategie ESG, zyskają silniejszą pozycję na rynku i długoterminowe partnerstwa z globalnymi producentami samochodów.

Oczywiście nie sposób uwzględnić wszystkie sugestie działań w swoich planach strategicznych (tu ponad 70 możliwych kierunków, które nie wyczerpują listy a jedynie podpowiadają działania). Trzeba wypracować własną ścieżkę na kolejne lata, dostosowaną do środowiska firmy, tak aby rozwijać swoją pozycję dostawcy komponentów dla sektora motoryzacyjnego. To zadanie jest głównym wyzwaniem dla firmy – Zarządów oraz Zespołów pracowniczych.

DSR S.A., jako autoryzowany szkoleniowiec i wdrożeniowiec w zakresie optymalizowania procesów produkcyjnych i logistycznych, prowadzi rozwój pakietu oprogramowania DSR 4FACTORY – dedykowanego dla firm produkcyjnych. Moduły DSR 4FACTORY dopełniają aplikacje dla dostawców sektora motoryzacyjnego, uwzględniając także wymagania globalnego standardu MMOG/LE (Materials Management Operational Guidelines / Logistics Evaluation). Standard ten, rozwijany w ślad za potrzebami Motoryzacji od ponad 20 lat, jest wykładnią obowiązującej w sektorze oceny procesów logistycznych u dostawcy wg wymagań Klientów – firm OEM oraz całego łańcucha dostaw sektora.

***

Materiał przygotowany przez Jarosława Jaśkiewicza, managera projektów realizowanych przez DSR dla firm sektora motoryzacyjnego, na podstawie branżowych spotkań, analiz, prognoz oraz doniesień prasowych dostępnych przez Internet w styczniu 2025.

MMOG/LE (Materials Management Operations Guidelines/Logistics Evaluation) jest narzędziem służącym do oceny wiedzy i możliwości zarządzania łańcuchem dostaw w zakładach produkcji i logistyki motoryzacyjnej na całym świecie. Jest on zgodny z celami globalnego standardu jakości IATF16949 i używa terminologii zgodnej z tą normą. Od momentu wprowadzenia w 2004r. MMOG/LE stał się standardowym narzędziem branżowym do oceny procesów SCM producentów OEM (montażystów pojazdów) oraz tysięcy dostawców Tier 1 i Tier 2 w odniesieniu do tego, co jest uważane za najlepszą praktykę działania. Znacznie ułatwia wyjaśnianie operacji łańcucha dostaw i wykazywanie ciągłego doskonalenia zarówno klientom zewnętrznym, jak i kierownictwu firmy.